一、煤矿智能化的定义与内涵

一、煤矿智能化的定义与内涵

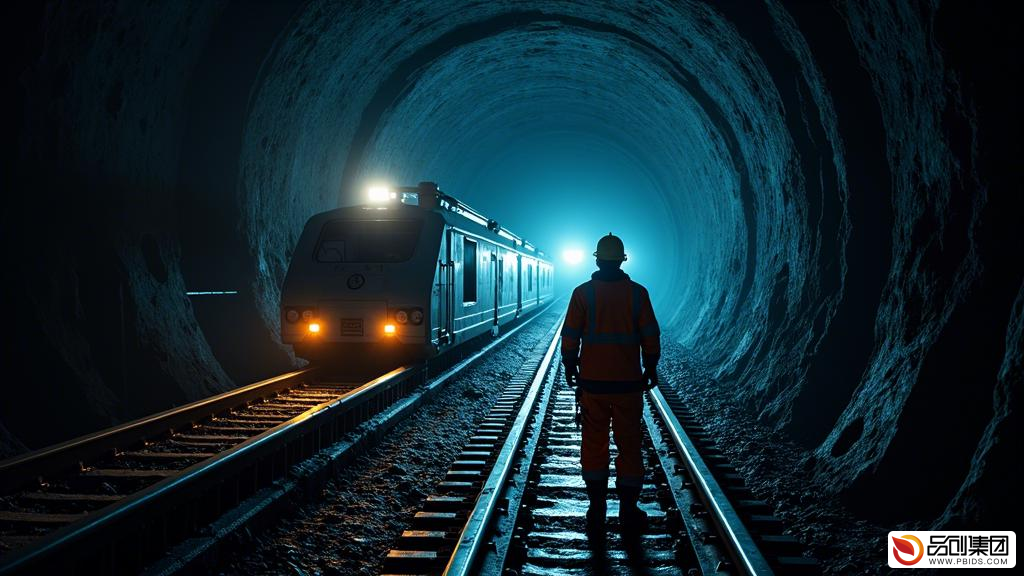

煤矿智能化是将人工智能、工业物联网、云计算、大数据、机器人、智能装备等与现代煤炭开发利用深度融合,形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的智能系统,实现煤矿开拓、采掘、运输、通风、洗选、安全保障、经营管理等过程的智能化运行。这一过程不仅提高了煤矿的生产效率,还极大地保障了工人的安全。

智能化拥有三种能力:首先是对外部信息的实时感知与获取的能力,其次是基于对感知信息的存储、分析、判断、联想,自学习、自决策的能力,最后是基于自决策的自动执行能力。这些能力共同构成了煤矿智能化的核心。

二、煤矿智能化的建设内容

根据《煤矿智能化建设指南(2021年版)》,井工煤矿的智能化系统基本建设内容包括信息基础设施、智能综合管控平台、智能安全监控系统、智能掘进系统、智能采煤系统、智能主煤流运输系统、智能辅助运输系统、智能通风系统、智能供电与供排水系统、智能地质保障系统、智能化园区、经营管理系统等12项内容。这些系统的建设,使得煤矿的生产流程更加高效、安全。

三、煤矿智能化的发展历程

近年来,随着国家政策的不断推动以及5G等新一代信息技术的有效支撑,我国煤矿智能化建设持续加速推进。从2017年《煤矿安全生产“十三五”规划》提出推动煤矿机械化实现自动化、信息化、智能化改造,到2020年《关于加快煤矿智能化发展的指导意见》明确煤矿智能化的发展目标和主要任务,再到如今煤矿智能化信息系统的市场竞争日益激烈,煤矿智能化已经成为煤炭开采的发展趋势。

四、煤矿智能化的技术挑战与解决方案

尽管煤矿智能化取得了显著进展,但仍面临一些技术瓶颈和挑战。其中,井下通信问题尤为突出。矿井下的高温高压高湿环境以及严格的安全防爆要求,使得通信面临着诸多技术难题。此外,传播距离远、穿透能力强以及信号延迟短等要求也进一步增加了技术实施的复杂性。

针对这些问题,5G技术在煤矿的应用提供了可能的解决方案。通过5G网络的大带宽、低延时和广连接优势,可以实现井下综采工作面云喷雾与尘源联动控制、掘进循环机械化、连续化、成套化作业等,极大地提高了煤矿的生产效率和安全性。

然而,目前5G技术在煤矿的应用主要集中在网络改进层面,关键应用场景技术和业务模式尚未取得突破性进展。因此,未来还需要在软件兼容性、安全性和可靠性等方面进行深入研究。

五、煤矿智能化的未来趋势与展望

随着人工智能、区块链、云计算、大数据等新技术的不断发展,煤矿智能化开采将成为可能。通过深度整合数据信息与应用场景,可以形成集数据采集、信息萃取、价值传递为一体的完整链条,从而破解煤矿智能化开采的难题。

未来,煤矿智能化将更加注重数据的整合与分析。构建一个开放的大数据平台,将煤矿各流程的数据进行系统整合,以提供统一且专业的数据服务。同时,建立完善的数据治理与管理体系也至关重要,这包括对煤矿主数据、元数据以及业务数据的全面生命周期管理,以确保数据的高效管理与合理应用。

此外,综合性煤矿行业云平台的建设也是不可或缺的一环。通过构建多元数据模型,有望真正实现采矿过程的智能化、自动化,甚至无人化。这将极大地提高煤矿的生产效率,降低工人的劳动强度,保障工人的安全。

六、煤矿智能化实践案例:济宁能源集团金桥煤矿

济宁能源集团金桥煤矿是煤矿智能化的一个典型实践案例。该矿通过深度整合前沿技术、引入先进装备及创新工艺流程,实现了智慧金桥新突破。他们自主创新规划了“一个大脑、一张网络、N个终端”的“1+1+N”智能管控模式,以华为大数据系统为基础建立智能综合管控平台,实现了全矿区的数字孪生和3D漫游展示。

同时,金桥煤矿还建设了5G专网无线通信系统,实现了5G与现有4G的融合,并建成了多个5G+应用场景,如5G+生产辅助、5G+机器人综合管控平台等。这些应用使得金桥煤矿的生产系统数据集成、业务融通、一体应用,生产工况在线监测、实时感知、超前研判成为可能。

在智能化掘进方面,金桥煤矿形成了掘锚一体机+智能自移机尾+干式除尘+智能通风可视化掘进系统,实现了掘进循环机械化、连续化、成套化作业。这不仅提高了掘进效率和安全生产水平,还极大地降低了工人的劳动强度。